Thép cuộn là một sản phẩm thép cuộn, thường được cán thành dạng hình trụ để lưu trữ, vận chuyển và gia công tiếp. Trong sản xuất thép cuộn, thép được cán nóng hoặc cán nguội đến độ dày mỏng, đồng đều rồi cuộn thành cuộn.

Thép cuộn có nhiều loại vật liệu và đặc tính khác nhau, tùy thuộc vào ứng dụng có thể là thép cacbon, thép không gỉ, thép mạ kẽm và nhiều loại khác.

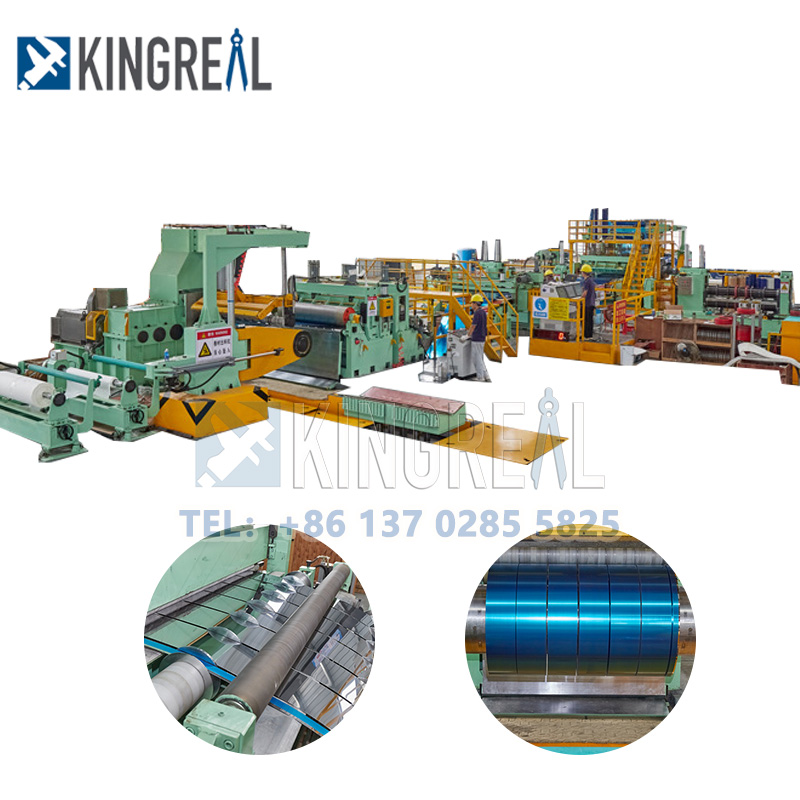

Thép cuộn được sử dụng rộng rãi trong xây dựng, sản xuất ô tô, thiết bị gia dụng, hệ thống ống nước và nhiều lĩnh vực khác, với các ứng dụng phổ biến bao gồm sản xuất thép tấm, ống và các sản phẩm khác yêu cầu thép phẳng. Nói chung, trước khi một cuộn thép được đưa vào sản xuất, nó cần phải trải qua quá trình rạch, rạch theo đúng chiều rộng và cuối cùng là cuộn lại, điều này được thực hiện bằngMáy rạch thép cuộn.

Những lý do tại sao thép cuộn cần được chia thành các cuộn nhỏ hơn?

1. Đáp ứng các yêu cầu về chiều rộng khác nhau: Nhiều ứng dụng tiếp theo có các yêu cầu cụ thể về chiều rộng của dải thép và việc rạch cho phép tạo ra các dải hẹp hơn đáp ứng các yêu cầu đó. Ví dụ, trong sản xuất ô tô và sản xuất điện tử, chiều rộng của thép cần phải rất chính xác để phù hợp với các bộ phận khác nhau trên dây chuyền sản xuất.

2. Nâng cao hiệu quả xử lý: Các dải nhỏ hơn sẽ dễ dàng xử lý hơn trong các máy cụ thể, đặc biệt là khi cuộn, dập hoặc cắt. Các dải thép xẻ có thể được đưa vào các quy trình xử lý khác nhau một cách linh hoạt hơn, giảm phế liệu và nâng cao hiệu quả sản xuất.

3. Giảm khó khăn trong vận chuyển và lưu trữ: thép cuộn rộng khó vận chuyển và bảo quản hơn, việc xẻ chúng thành dải giúp quản lý và tải dễ dàng hơn, chiếm ít không gian hơn và an toàn hơn.

4. Giảm lãng phí nguyên liệu: Trong quá trình sản xuất thành phẩm, việc sử dụng các dải nhỏ được ghi sẵn có thể kiểm soát chính xác hơn lượng nguyên liệu sử dụng và giảm lãng phí nguyên liệu dư thừa, do đó tiết kiệm chi phí.

Quy trình sản xuất Máy Rạch Thép gồm những gì?

Việc sản xuất Máy rạch thép được sử dụng để cắt các cuộn dây có độ dày khác nhau thành các chiều rộng cụ thể để quấn lại theo yêu cầu sản xuất thực tế. Để xác định độ chính xác của quá trình rạch, quy trình sản xuất Máy rạch thép bao gồm cuộn dây, tháo cuộn, san bằng, kẹp, rạch, tua lại mép thải, tách, căng và cuối cùng là cuộn lại vật liệu cuộn. Trong và sau quá trình sản xuất, việc kiểm tra chất lượng thường được yêu cầu để kiểm tra chiều rộng, dung sai và tình trạng cạnh của khe để đảm bảo sản phẩm đáp ứng các thông số kỹ thuật. Máy rạch là quy trình cốt lõi của Máy rạch thép, trong đó các dải kim loại được cắt bằng dao rạch. Con dao cắt cuộn dây thành các dải nhỏ, đồng đều với chiều rộng định trước. Độ chính xác và chất lượng của dao rạch có ảnh hưởng lớn đến độ chính xác của kích thước sản phẩm cuối cùng và độ mịn của các cạnh.

Điều đáng nói là đối với các bộ xử lý nguyên liệu thô, thường có nhiều hơn một nhu cầu rạch, trong đó trọng lượng, độ dày, vật liệu, chiều rộng, chiều rộng và số lượng khe khác nhau. Để đáp ứng nhiều loại thiết bị chế biến nguyên liệu thô khác nhau, Máy rạch thép theo độ dày của nguyên liệu thô thường có thể được chia thành ba loại chính, về cơ bản có thể đáp ứng hầu hết thị trường là nhu cầu của các nhà máy chế biến nguyên liệu thô:

Độ dày cuộn: 0,2-3MM

Độ dày cuộn: 3-6MM

Độ dày cuộn: 6-16MM

Làm thế nào để chọn Máy rạch thép phù hợp cho nhà máy chế biến nguyên liệu thô của bạn?

1. Xác định các thông số của nguyên liệu thô

- Vật liệu cuộn

- Độ dày cuộn

- Chiều rộng cuộn dây

- Trọng lượng cuộn

2. Xác định yêu cầu xử lý nguyên liệu thô

- Chiều rộng dải tối thiểu

- Số dải

3. xác định xem có bất kỳ yêu cầu sản xuất bổ sung nào khác không:

- Độ chính xác cao

- Tốc độ cao.

MÁY XÉT THÉP KINGREAL, với tư cách là nhà sản xuất Máy rạch cuộn chuyên nghiệp, cam kết cung cấp cho khách hàng lời khuyên sản xuất chuyên nghiệp và không ngừng nâng cao tính chuyên nghiệp và chất lượng sản xuất, để đảm bảo rằng chúng tôi có thể tìm kiếm lợi ích sản xuất lâu dài hơn cho khách hàng và trở thành nhà sản xuất lâu dài đối tác hạn.