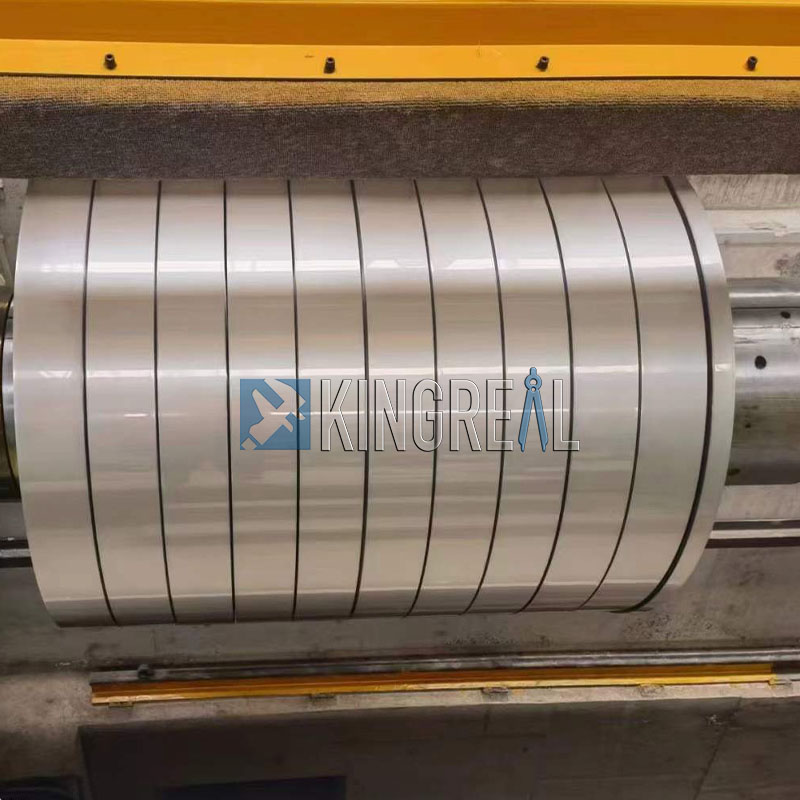

Trong ngành chế biến kim loại hiện đại,đường rạch cuộn dây théplà một thiết bị không thể thiếu. Chức năng chính của nó là cắt cuộn kim loại thành các dải hẹp có chiều rộng theo yêu cầu của khách hàng thông qua một loạt các thành phần chính xác. Quá trình làm việc của máy rạch thép thường bao gồm decoiler, trạm căng thẳng, vòng trước, cuộn dây chính, thiết bị thu gom chất thải, vòng lặp phía sau, bộ tách và bộ nhớ giật. Để cải thiện hiệu quả của đường rạch cuộn thép, các doanh nghiệp cần tối ưu hóa trong nhiều khía cạnh. Trong bài viết này, KingReal Steel Slitter sẽ thảo luận về cách cải thiện hiệu quả làm việc của máy rạch thép từ các khía cạnh của giai đoạn thiết kế, vận hành đường rạch cuộn thép và bảo trì máy rạch thép.

(1) Giới thiệu các thành phần hoàn toàn tự động

Trong giai đoạn thiết kế củaMáy rạch thép, Giới thiệu các thành phần hoàn toàn tự động là một biện pháp quan trọng để cải thiện hiệu quả. Các thành phần hoàn toàn tự động có thể giảm can thiệp thủ công, cải thiện hiệu quả công việc và giảm sự xuất hiện của các lỗi của con người.

|

Bảng xếp chồng: Bảng xếp chồng CAN tự động xếp các dải kim loại cắt gọn gàng để tránh sự bất thường và không hiệu quả do xếp chồng thủ công. Đồng thời, thiết kế của bảng xếp chồng phải đảm bảo rằng vật liệu có thể được nhận một cách trơn tru trong quá trình cắt để giảm thời gian chết.

Đầu trượt kép: Đường rạch cuộn thép được trang bị đầu trượt kép có thể nhận ra hoạt động đồng thời của hai con dao, tăng chiều rộng và tốc độ cắt và cải thiện đáng kể hiệu quả sản xuất. Thiết kế của đầu slitter kép cần đảm bảo đồng bộ hóa các con dao và chất lượng cắt.

Máy đóng gói cuộn tự động: Được trang bị máy đóng gói cuộn dây tự động ở cuối máy rạch thép, các dải kim loại cắt có thể nhanh chóng được đặt ra để cải thiện hiệu quả của quá trình xử lý tiếp theo. Máy đóng gói cuộn tự động phải có chức năng thích ứng với các dải kim loại có chiều rộng và độ dày khác nhau để đáp ứng nhu cầu sản xuất đa dạng.

Máy đeo cuộn dây tự động: Máy đeo cuộn dây tự động có thể tự động cuộn các dải kim loại trong quá trình cuộn dây, giảm hoạt động thủ công và cải thiện hiệu quả và an toàn công việc. |

|

(2) Tối ưu hóa tốc độ sản xuất

Khi thiết kế một đường rạch cuộn thép, điều rất quan trọng là giao tiếp đầy đủ với các kỹ sư và xác định tốc độ sản xuất tối đa của máy rạch thép theo tình hình sản xuất của riêng bạn. Cài đặt hợp lý tốc độ sản xuất không chỉ ảnh hưởng đến hiệu quả sản xuất, mà còn ảnh hưởng đến việc mất thiết bị và cắt giảm chất lượng.

Cài đặt tốc độ hợp lý: Theo độ dày, chiều rộng và đặc tính của vật liệu, tốc độ làm việc của đường rạch cuộn thép phải được đặt hợp lý. Tốc độ quá nhanh có thể gây ra cắt không đều hoặc thậm chí làm hỏng dao; Tốc độ quá chậm sẽ ảnh hưởng đến hiệu quả sản xuất tổng thể.

Đánh giá năng lực sản xuất: Tiến hành đánh giá toàn diện máy rạch thép hiện có để hiểu khả năng tối đa của nó, kết hợp nhu cầu thị trường và xây dựng một kế hoạch sản xuất hợp lý để đảm bảo rằng nhu cầu của khách hàng có thể được đáp ứng trong thời gian cao điểm.

Việc gỡ lỗi củaMáy rạch thépcó liên quan trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. Trước khi sản xuất, điều quan trọng là phải đảm bảo rằng các tham số khác nhau của máy được đặt hợp lý.

|

(1) Điều chỉnh và hiệu chuẩn của công cụ |

Công cụ này là thành phần cốt lõi của đường rạch cuộn thép. Việc điều chỉnh và hiệu chuẩn của công cụ ảnh hưởng trực tiếp đến độ chính xác và hiệu quả của việc cắt. Lựa chọn công cụ: Chọn vật liệu và mô hình công cụ thích hợp theo các vật liệu khác nhau. Các công cụ chất lượng cao có thể cải thiện hiệu quả cắt giảm và mở rộng tuổi thọ dịch vụ. Điều chỉnh góc và khoảng cách của công cụ: Trong quá trình gỡ lỗi, góc cắt và khoảng cách của công cụ cần được điều chỉnh theo các đặc điểm của vật liệu. Khoảng cách hợp lý có thể đảm bảo cắt trơn tru và giảm thiệt hại cho vật liệu. |

|

(2) Kiểm soát căng thẳng |

Điều khiển căng thẳng là chìa khóa để đảm bảo hoạt động ổn định của máy rạch thép. Căng thẳng thích hợp có thể tránh biến động trong vật liệu trong quá trình cắt và đảm bảo chất lượng cắt. Áp dụng cảm biến căng thẳng: Lắp đặt cảm biến căng trong đường rạch cuộn dây thép có thể theo dõi sức căng của vật liệu trong thời gian thực để đảm bảo mức độ căng không đổi trong quá trình cắt. Cơ chế điều chỉnh căng thẳng: Thiết kế cơ chế điều chỉnh căng thẳng dễ vận hành để đảm bảo rằng lực căng có thể được điều chỉnh nhanh trong quá trình sản xuất để thích ứng với các vật liệu và yêu cầu sản xuất khác nhau. |

Bảo trì là một phần quan trọng khác để cải thiện hiệu quả củađường rạch cuộn dây thép. Bảo trì thường xuyên có thể đảm bảo hoạt động bình thường của máy rạch thép và ngăn chặn thời gian chết do lỗi.

(1) Kiểm tra và bảo trì thường xuyên

Kiểm tra và bảo trì thường xuyên từng thành phần của máy rạch thép có thể mở rộng hiệu quả tuổi thọ của đường rạch cuộn thép và cải thiện hiệu quả công việc.

Hệ thống bôi trơn: Đảm bảo hoạt động bình thường của hệ thống bôi trơn, thường xuyên thay thế dầu bôi trơn, giữ cho các bộ phận cơ học chạy trơn tru và giảm hao mòn.

Kiểm tra hao mòn công cụ: Thường xuyên kiểm tra độ mòn của công cụ và thay thế hoặc mài công cụ kịp thời để đảm bảo chất lượng cắt.

(2) phòng ngừa lỗi và phản ứng

Thiết lập một cơ chế phòng chống lỗi hoàn chỉnh, giải quyết các vấn đề tiềm ẩn một cách kịp thời và đảm bảo tính liên tục của sản xuất.

Hệ thống giám sát lỗi: Cài đặt hệ thống giám sát lỗi để theo dõi trạng thái vận hành của máy rạch thép trong thời gian thực, và phát hiện và xử lý các tình huống bất thường một cách kịp thời.

Quản lý phụ tùng: Thiết lập một hệ thống quản lý phụ tùng để đảm bảo đủ phụ tùng cho các bộ phận chính để chúng có thể nhanh chóng được thay thế khi đường rạch cuộn thép không thành công, giảm thời gian chết.